Après une impression il n’est pas rare que la pièce se déforme et dans quelques cas moins communs, se fissure. Dans la plus grande majorité des situations nous pouvons solutionner ce problème en amont, lors de la phase de design du modèle. Nous allons voir dans cet article différents outils architecturaux permettant de garder un modèle imprimé aussi fidèle que sur l’écran CAO.

Afin d’imprimer avec succès ses réalisations 3D il existe des techniques de design et des outils architecturaux fondamentaux à maîtriser. Nous trouvons une documentation abondante dans le domaine de l’architecture classique mais peu d’informations sur ce sujet dans le domaine de l’impression 3D résine. Les techniques manufacturières conventionnelles posent des bases éprouvées sur lesquelles, chez Cloud-Forge nous pouvons nous appuyer. Dans cet article, nous voulons mêler ces techniques connues et solides avec notre expérience de l’impression 3D en résine.

La réaction de photo-polymérisation dans l’impression 3D en résine

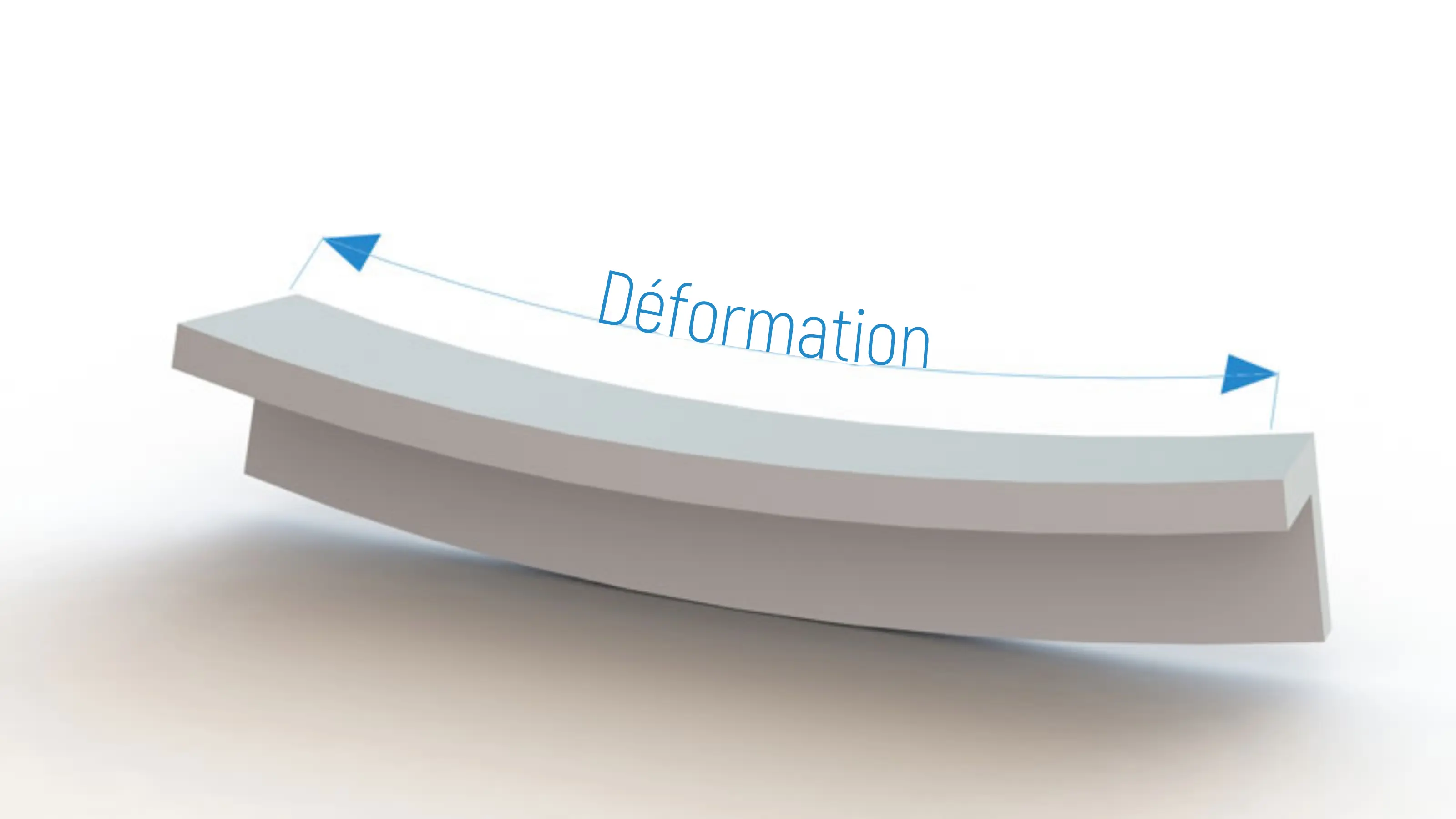

L’impression 3D résine utilise des polymères photosensibles. Les polymères photosensibles durcissent sous la lumière UV (longueur d’onde 405 µm) Ce durcissement est appelé en chimie moléculaire : “réticulation”. La réaction de réticulation est un procédé “exothermique”. Cela signifie qu’un important dégagement de chaleur a lieu lors du passage de l’état liquide à l’état solide. (Jusqu’à 100°C). Cette chaleur appliquée sur les chaînes de polymères peut entraîner un rétrécissement de la pièce, si cette dernière n’est pas conçue de façon idoine. Le rétrécissement local des liaisons de polymères génère des déformations.

Il est bon de rappeler, que les pièces en résine ne sont pas prêtes à l’emploi immédiatement après impression. Les chaînes de polymères ont besoin d’un bain d’UV supplémentaire. De plus, lors du cycle de vie des objets en résine, ceux-ci peuvent être soumis à de la lumière UV. Cette exposition éventuelle aux rayons UV peut elle aussi générer des déformations et des fissures surtout dans le cas où un design approprié n’a pas été initié lors de la phase de conception.

Des murs de quelle épaisseur ?

Il est de notoriété commune qu’il est impossible d’imprimer des modèles solides, pleins (non creux) avec des imprimantes résines. La force de succion est très importante sur le film FEP et la masse de l’objet augmentant, celui-ci va tôt ou tard se décrocher du plateau d’impression. Les imprimantes résine dont nous parlons ici, impriment de bas en haut. Avec la résine contenue dans un bac et l’objet imprimé collé sur un plateau regardant vers le bas. Ce type d’impression est grandement soumis à la force de gravité en plus des forces de succions lors du changement de couche.

C’est pour cette raison qu’il est préférable de modéliser des modèles creux et de les doter de murs fins. De cette manière les objets deviennent plus légers et l’impression consomme moins de résine. Il n’est pas rare d’avoir des murs allants de 1 mm à 2 mm. Il n’est pas toujours possible, selon les applications, d’utiliser des murs aussi fins. Dans ce cas il faut scrupuleusement appliquer les recommandations que nous allons détailler dans la suite de l’article.

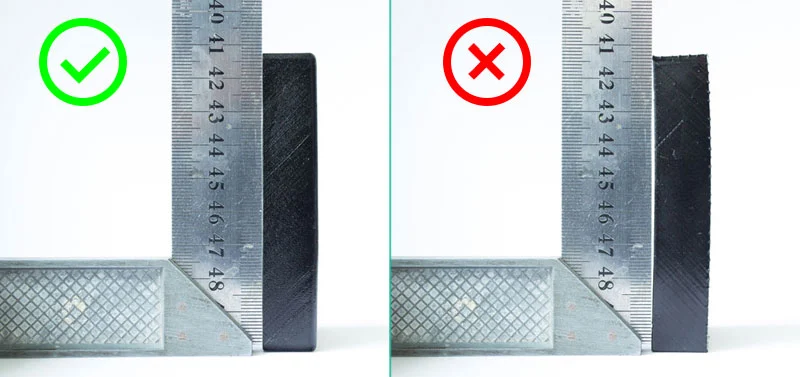

Des murs consistants et uniformes

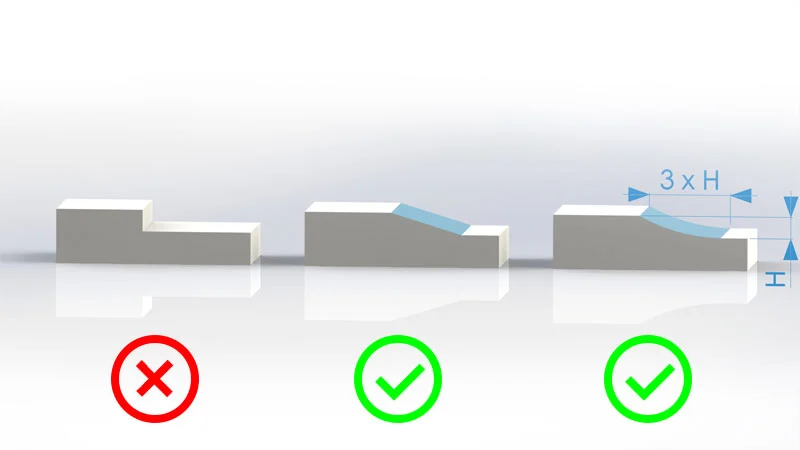

Il est recommandé de garder une uniformité et une consistance quand cela est possible sur chaque surface de type “mur” lors de la modélisation d’un modèle 3D.

Si cela n’est pas possible il faut garder à l’esprit que : Les variations d’épaisseurs sont une des causes du phénomène de séparation de couches et de la déformation. Il faut essayer au maximum d’adoucir ces variations d’épaisseur sur les murs et de toujours privilégier les transitions douces.

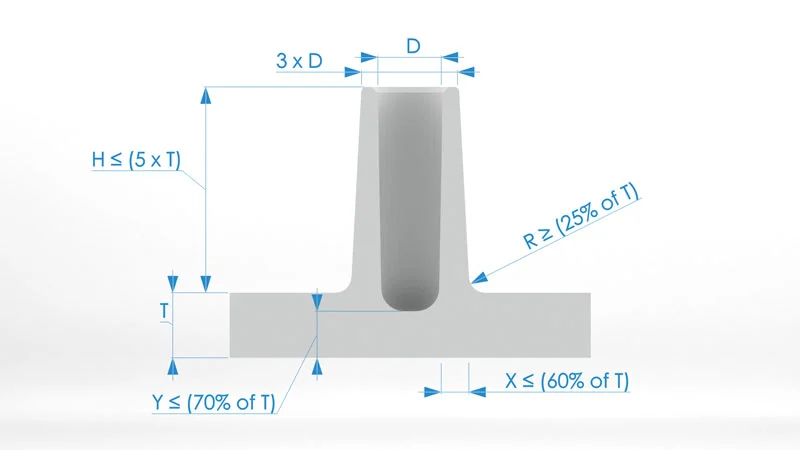

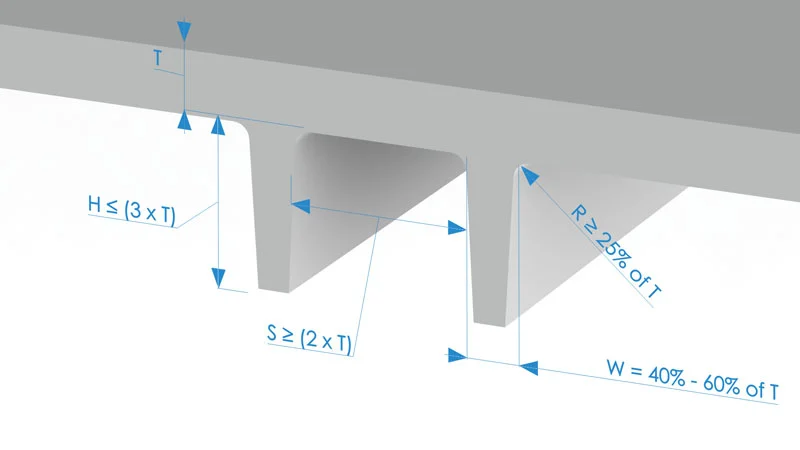

Bossages

L’utilisation la plus courante des bossages lors de la conception 3D est de permettre la fixation des pièces entre elles. Typiquement, nous l’utilisons pour fixer des vis. Ci-dessous, nous présentons des lignes directrices pour la conception des bossages. En effet le taraudage de pièces en résine peut s’avérer une opération délicate selon le type de résine utilisée mais surtout selon la conception de l’objet et du bossage.

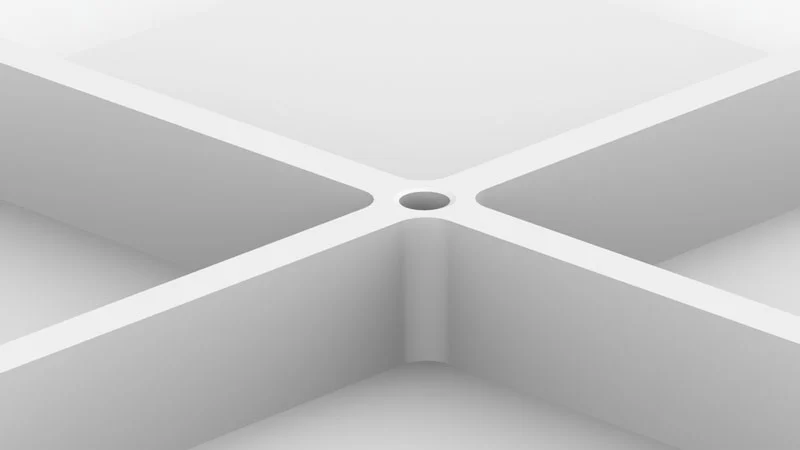

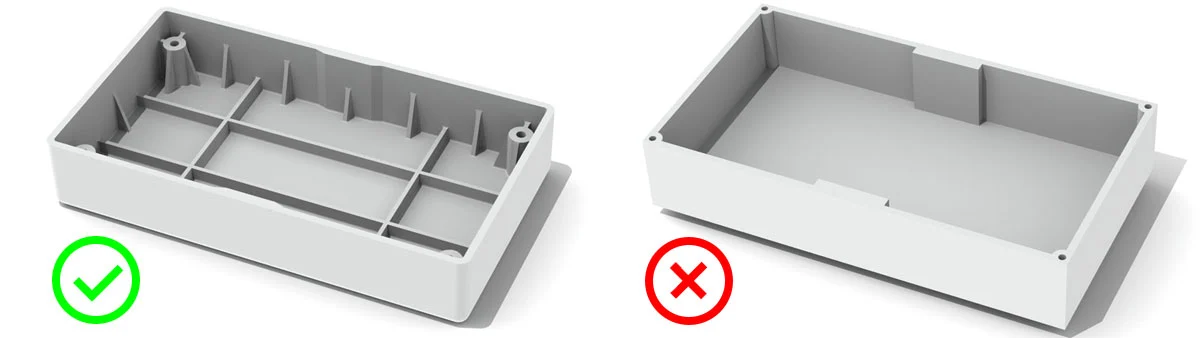

Nervures

Les nervures sont utilisées pour augmenter la rigidité en flexion de la pièce, cela sans ajouter d’épaisseur supplémentaire. Les nervures augmentent le moment d’inertie qui augmente la rigidité en flexion et évite les déformations lors de l’impression 3D résine.

Une autre bonne pratique : Creuser les intersections de nervures afin de préserver une épaisseur de murs constante.

Goussets

L’utilisation de goussets est une autre technique pour augmenter la rigidité de la structure des pièces imprimées en 3D. Les goussets sont des structures de support qui peuvent être conçues pour minimiser le gauchissement de la pièce. En général, les goussets peuvent être considérés comme un sous-ensemble de nervures. Tous les conseils appliqués aux nervures s’appliquent également aux goussets.

Si le gousset est attaché au bossage, sa hauteur peut être de 95% de ce bossage. Cependant, sa hauteur doit être inférieure à 4 fois l’épaisseur nominale du mur et la hauteur préférée est de 2 fois le mur nominal. Quant à la longueur du gousset, elle peut varier de 30 % à 100 % de la hauteur du gousset.

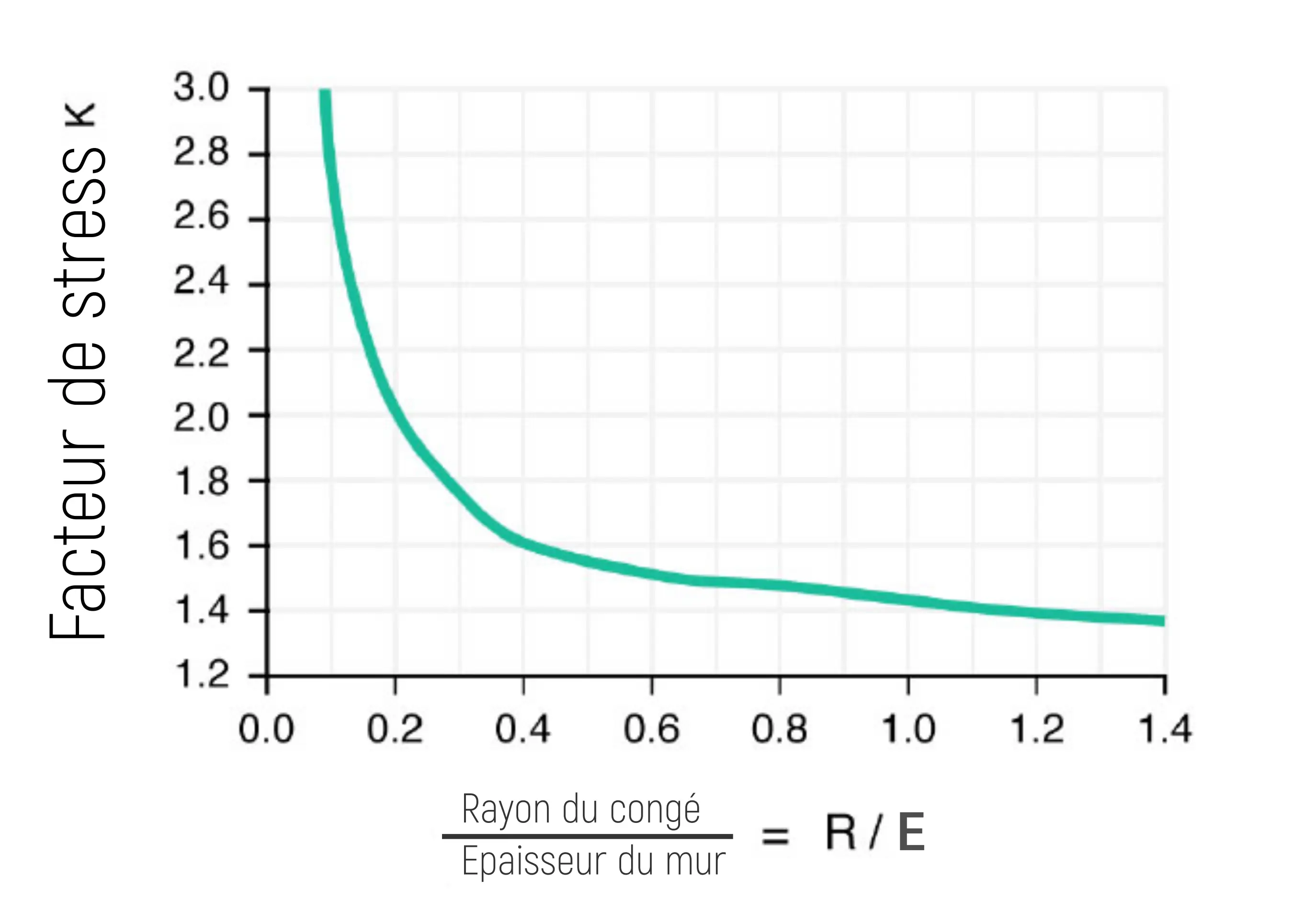

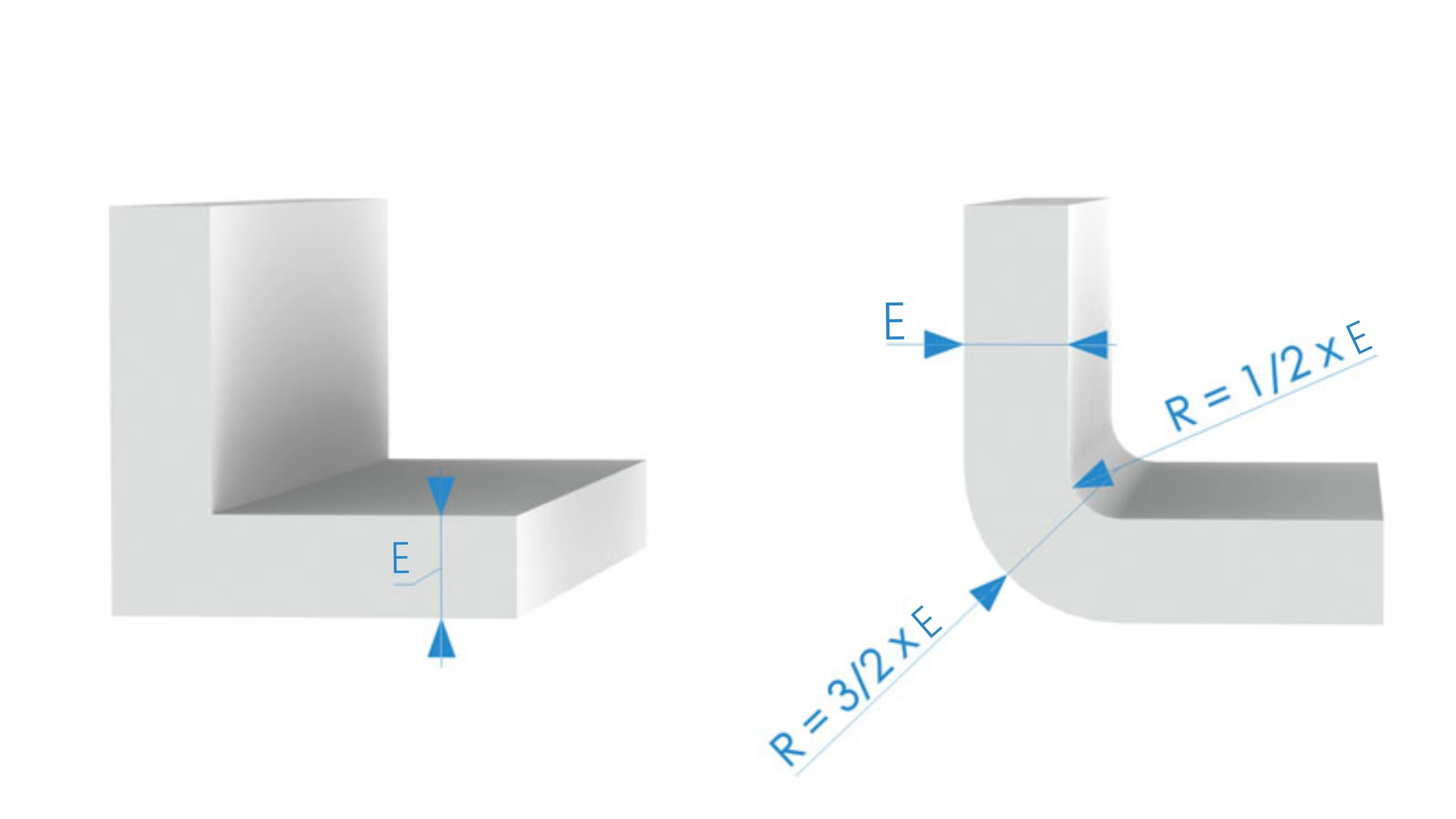

Congés à faible rayon

Les congés à faible rayon peuvent augmenter considérablement les contraintes des pièces imprimées en résine. Ces contraintes peuvent entraîner des fissures et dans des cas extrêmes, une déformation totale de la pièce imprimée. La valeur du rayon des congés doit être soigneusement prise en compte, en effet, plus le rayon du congé sera petit, pour une épaisseur de mur donnée, plus les contraintes mécaniques iront en augmentant.

Comme le montre le graphique le facteur de stress commence à être important pour des valeurs de R/E inférieures à 0.5. Et inversement, le facteur de stress reste tout à fait acceptable pour des valeurs de R/E supérieures à 0.5. Une règle simple est de considérer les congés internes et de les limiter [au minimum] à 1 fois l’épaisseur du mur.

Lors de la conception des coins, il est conseillé, si le design de votre modèle 3D le permet, d’utiliser comme valeurs de congés : 0.5 fois l’épaisseur du mur pour les congés internes et 1.5 fois l’épaisseur des murs pour les congés externes. Plus le rayon du congé sera grand meilleur sera l’intégrité de la pièce en résine.

Exemple concret

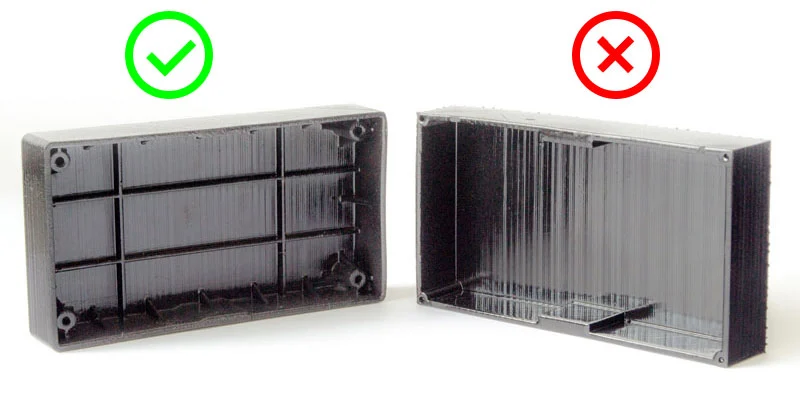

Démonstration des principes ci-dessus appliqués à un projet concret ( le design d’un boîtier ). L’intégration de ces bonnes pratiques au design du projet tout en gardant à l’esprit le côté fonctionnel.

Principaux éléments de conception

- Les deux boîtiers mesurent 90 mm x 50 mm x 16,5 mm.

- Conception valide : Tous les murs sont uniformes avec 1,5 mm d’épaisseur.

- Conception incorrecte : Des parois de 1,5 mm. La hauteur des murs des deux modèles est de 15 mm.

- Conception valide : Comporte des sections de murs consistantes et uniformes.

- Conception incorrecte : Pas de transition en douceur ni d’uniformité.

- Conception valide utilisations de nervures pour renforcer la partie inférieure du boîtier et pour réduire le gauchissement et le rétrécissement lors de l’impression résine. Les nervures sont 2 fois plus hautes que l’épaisseur de la paroi. Les zones où les nervures sont fixées aux murs ont été arrondies pour réduire les contraintes.

- Conception incorrecte : Pas de nervures.

- Conception valide Incorporation de goussets pour améliorer encore la résistance des murs puisque la boîte sera imprimée de façon inclinée. Dimensions des goussets : base 3 mm, hauteur 10 mm et épaisseur 0,9 mm.

- Conception incorrecte Pas de goussets.

- Conception valide : Les rayons des congés ont des valeurs qui se conforment aux directives que nous avons présentées ci-dessus. Le rayon intérieur pour les congés de tous les coins est de 0,75 mm et de 2,25 mm pour tous les congés extérieurs.

- Conception incorrecte : Présence de congés avec des valeurs de rayons trop petites.

- Conception valide : Les conduites pour le passage des fils ont été déplacées vers des bossages séparés et ils ont été renforcés à l’aide de goussets et de nervures. Les nervures sont aussi hautes que le bossage avec une épaisseur de 0,9 mm et les goussets ont les mêmes dimensions que celles utilisées pour les murs.

- Conception incorrecte : Trous de filetage incorporés dans les murs.

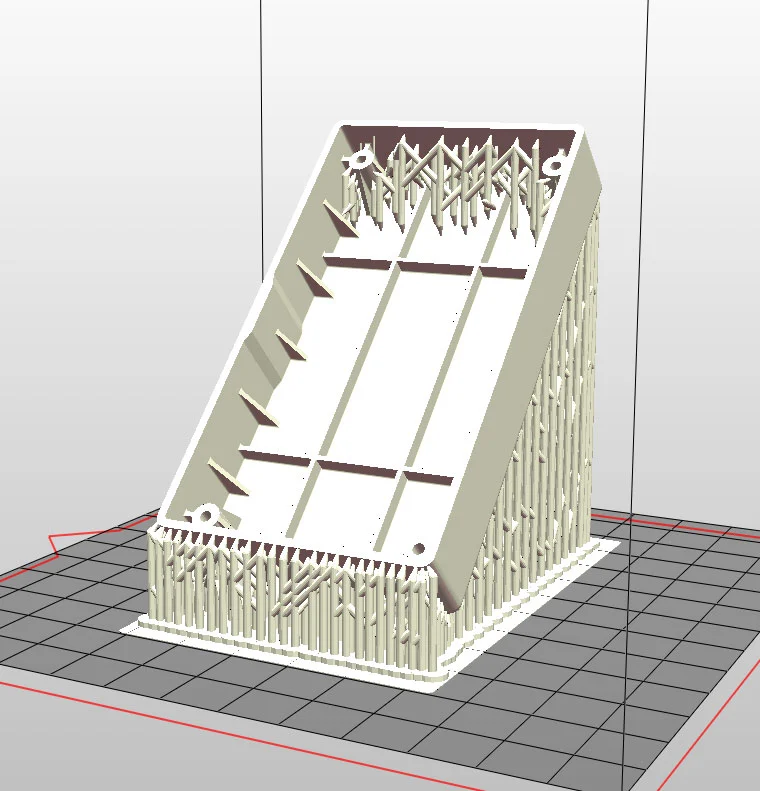

Paramètres d’impression

- Imprimante 3D : Phrozen MEGA 8K

- Temps d’exposition de la couche normale : 11 secondes.

- Temps d’exposition des couches inférieures : 37 secondes.

- Résolution XY : 50 um.

- Hauteur de couche : 50 um.

- Vitesse de levage des couches normales : 45 mm/min.

- Vitesse de levage des couches inférieures : 45 mm/min.

- Les deux boîtiers ont été post-durcis alors qu’ils étaient encore sur le plateau, avec les supports pendant 2 heures. Un post-durcissement supplémentaire d’une heure a été effectuée après le retrait des supports.

- Résine utilisée : “Phrozen/LOCTITE” ONYX PRO 410.

Il est important de préciser que le procédé d’impression 3D résine (avec des machines imprimant de bas en haut, utilisant un FEP avec un bac de résine) exerce de grandes contraintes mécaniques sur les pièces. Le résultat final dépend grandement du placement judicieux des supports. Ces derniers aident à la réussite de l’impression mais également à absorber une partie des forces subies sur la pièce lors de la réaction de polymérisation. Les supports permettent de réduire les déformations pendant l’impression mais également lors de l’étape de durcissement en phase de post-impression. Les bonnes pratiques de design quant à elles, rentrent en jeux lorsque que l’impression est terminée. Elles permettent de prendre le relais des support durant tout le cycle de vie des pièces imprimées.

Résultats

Après examen, il est clair que ces recommandations apportent des résultats probants. Pensez-y lors de la modélisation de vos projets 3D. Le design doit incorporer le côté fonctionnel et le côté technique qui dépendra du procédé de fabrication. Ce dernier point est souvent oublié et fait perdre un temps précieux.

Si l’article vous a intéressé et que vous voulez en apprendre plus sur l’impression résine suivez nous sur les réseaux sociaux et sur notre chaîne YouTube.