Introduction

La technique du dépôt de matière en fusion, connue sous le nom anglais « Fused Deposition Modeling » (FDM), a été lancée sur le marché en 1988 par la société américaine Stratasys fondée par S. Scott Crump.

Cette technologie permet des assemblages qui sont vraiment uniques. Nous allons voir 3 exemples qui sont utilisés chez Cloud-Forge afin de diminuer les coûts, faciliter le prototypage et la création d’outils ou de pièces de séries pour les entreprises innovantes.

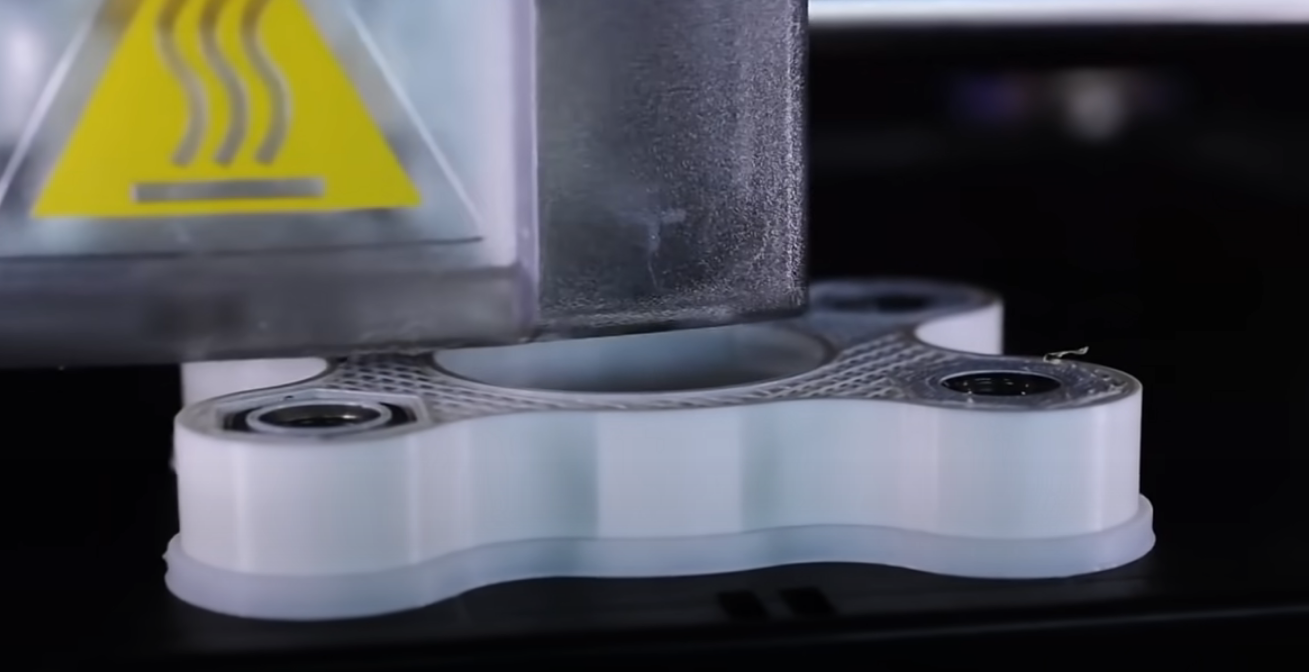

Exemple 1

Intégration de métal dans la création additive FDM

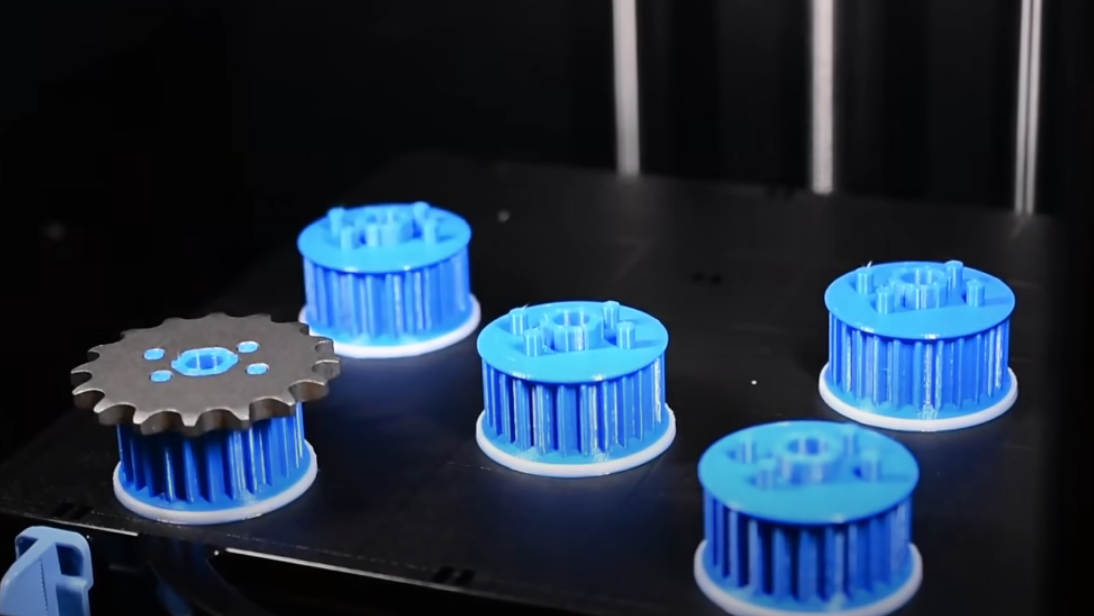

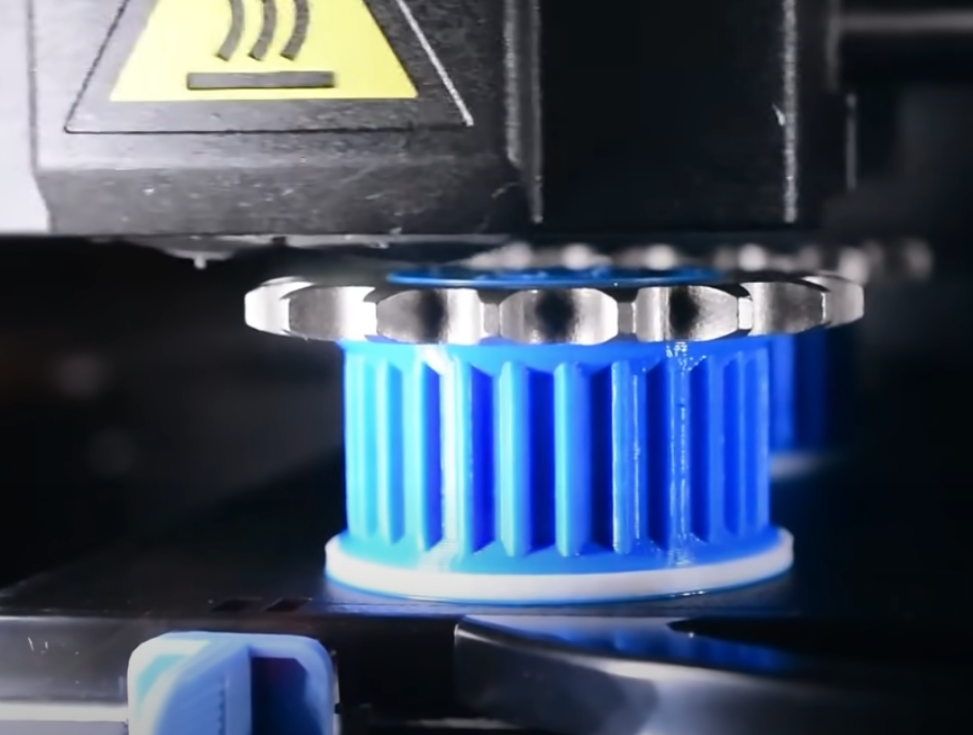

En stoppant son impression 3D en cours, on peut facilement insérer un pignon en acier pour rendre une pièce plus résistante et intégrer de façon ingénieuse le métal au polymère.

L’impression continue et le pignon de métal agit comme un support pour la suite de l’impression.

On se retrouve avec une pièce mixant le métal pour la partie nécessitant le plus de résistance et le polymère. On diminue les coûts de production on augmente la polyvalence des matériaux en les combinants.

Les points forts :

- coûts de fabrication réduits.

- pièce fonctionnelle impossible à créer sans le support d’un atelier de pointe.

- masse réduite.

- avantages du métal.

- avantages du polymère.

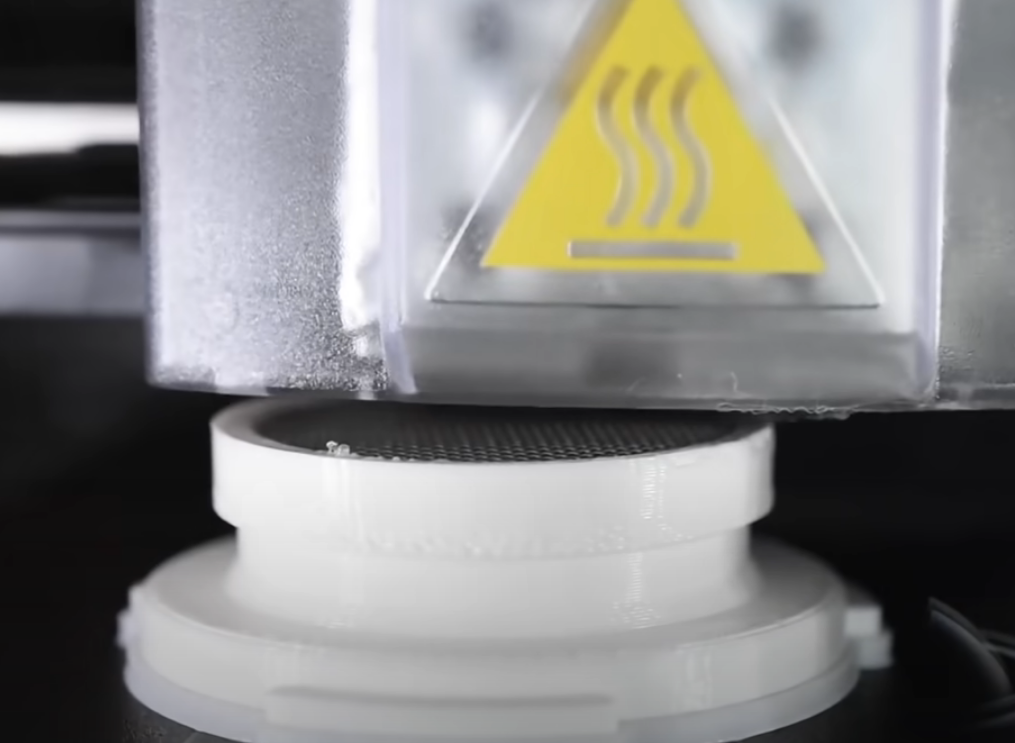

Exemple 2

Intégration de métal dans la création additive FDM

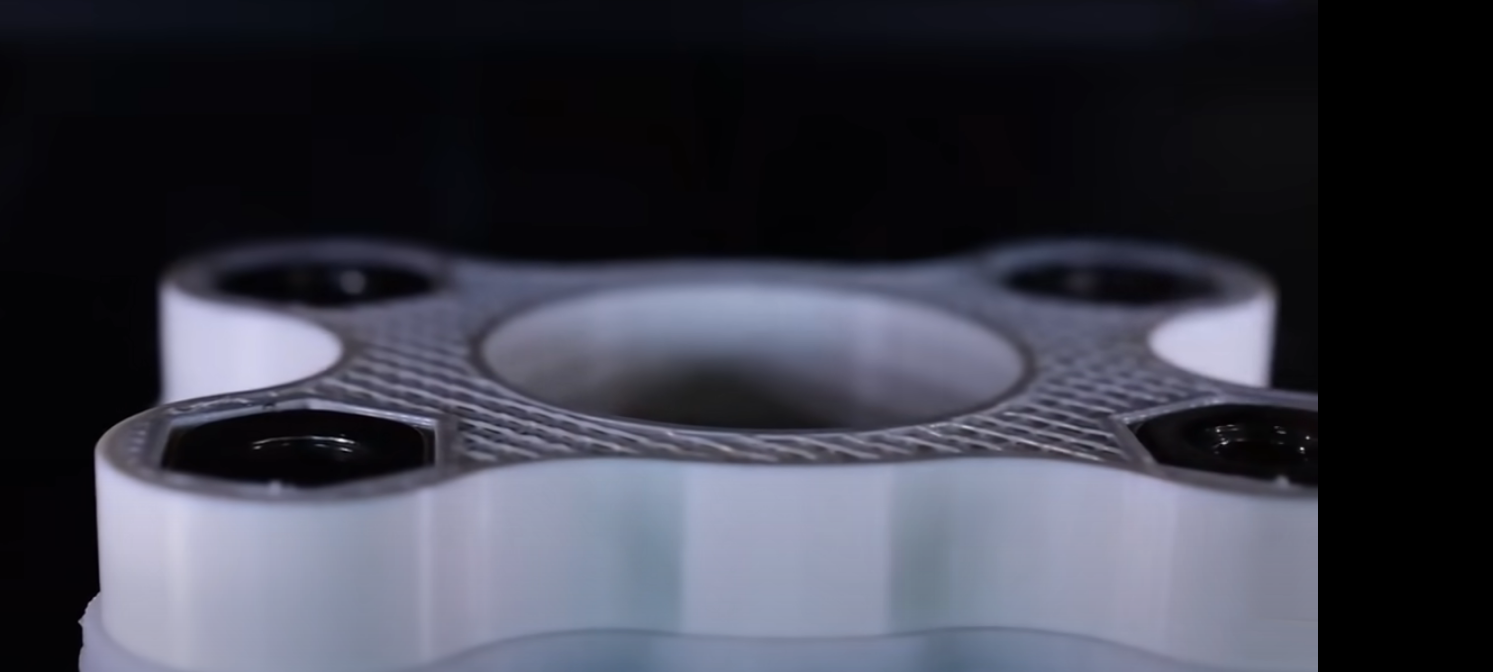

Dans cet exemple on intègre des écrous dans une base en polymère.

Comme dans l’exemple précédent, les écrous font office de support lors de la seconde phase d’impression.

Une fois l’impression terminée les écrous sont complètement intégrés à la pièce en polymère. Les pas de vis sont d’une résistance connue et mesurable. La pièce en polymère peut ainsi être fixée d’une façon fiable et simple.

Les points forts :

- coûts de fabrication réduits.

- les écrous sont des matériaux communs

- couple de serrage élevé dans une pièce en polymère

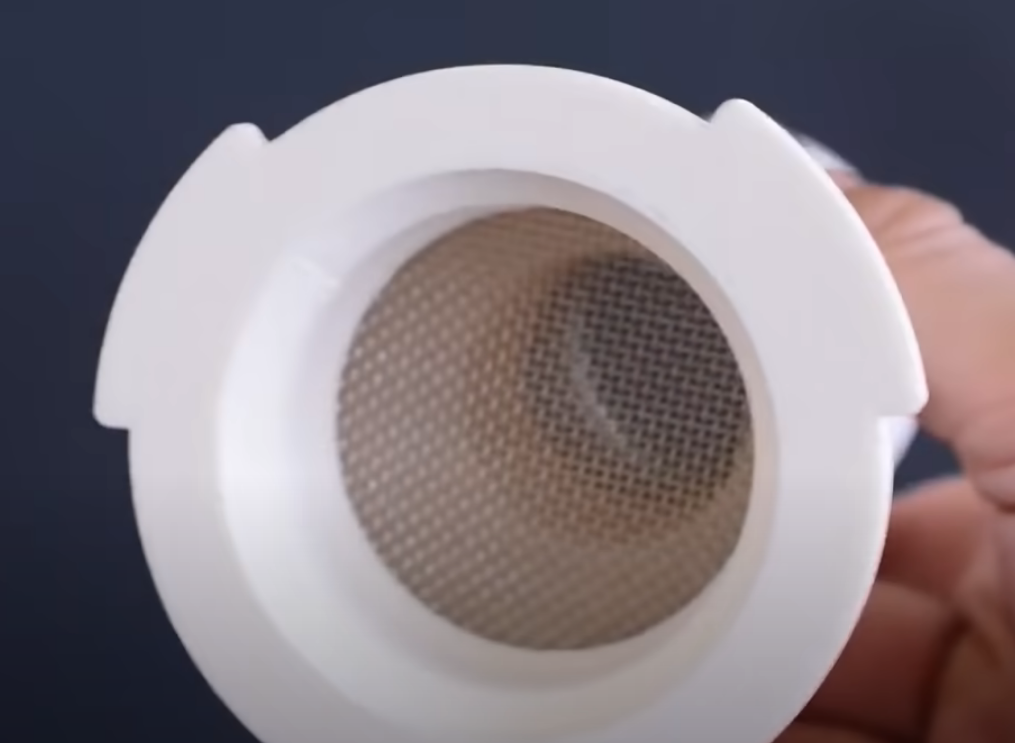

Exemple 3

Intégration d’un filtre en métal

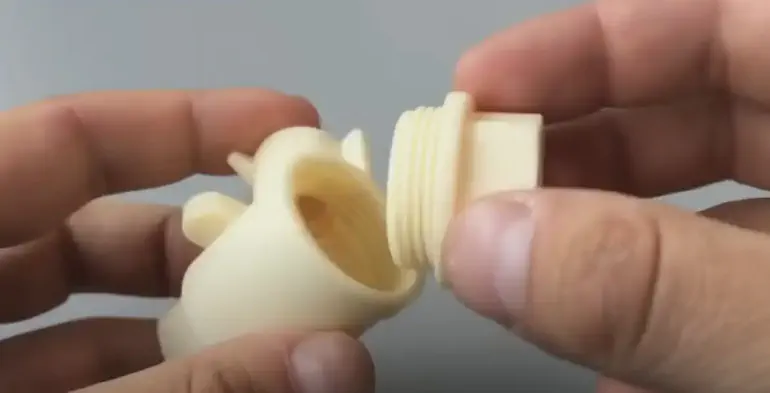

Dans cet exemple on montre l’intégration d’un filtre en métal à l’intérieur d’une pièce tubulaire qui sera constitué d’un seul élément.

L’impression continue en fixant le filtre dans le tube.

On peut ainsi créer des pièces ayant des propriétés exceptionnelles avec une facilité déconcertante et des coûts minimaux. Le filtre est directement intégré au tube lors de sa création. Il n’y a pas de collage ni de fixation à réaliser. La pièce est fabriquée en une seule étape.

Les points forts :

- coûts de fabrication réduits.

- pièce fonctionnelle difficile à créer avec une autre technologie.

- une seule étape de fabrication.

Conclusion

Ces exemples démontrent que la fabrication additive de type FDM permet des montages et des compositions uniques qui sont bien souvent impossibles à répéter avec d’autres procédés de fabrication.

Si ces possibilités vous intéressent, si votre projet comporte des composants techniques qui font exploser votre budget ou retardent votre planning. Contactez-nous aujourd’hui, pour voir comment la fabrication additive peut vous aider.